Michael Schmidt – Fehler möglichst einfach ausschließen – FMEA als Methode der Fehlervermeidung.

Michael Schmidt – Fehler möglichst einfach ausschließen – FMEA als Methode der Fehlervermeidung.

„Was schief gehen kann, geht schief!“ (Murphys Gesetz). Wahrscheinlich kann jeder ein Lied davon singen, dass „Murphys law“ nicht nur in der Luftfahrt gilt. Daher versuchen insbesondere die Hersteller von Produkten (aber auch die Anbieter von z. B. medizinischen Dienstleistungen), schon im Voraus potenzielle Fehler beim Entwurf oder der Entwicklung von Produkten und Diensten zu erkennen und damit gar nicht erst entstehen zu lassen.

Eine bewährte Methode dafür ist die so genannte FMEA (failure mode and effects analysis, auf deutsch Fehlermöglichkeits- und Einfluss-Analyse). Sie wurde ursprünglich vom amerikanischen Militär entwickelt und fand dann in den 70er Jahren des 20. Jahrhunderts durch Ford den Weg in die Industrie. Nachdem Ford seine Probleme mit dem Ford Pinto mit der FMEA in den Griff bekam, beschlossen die Big 3 der amerikanischen Autoindustrie (Ford, GM und Chrysler), das Verfahren standardmäßig für sich und die Zulieferer anzuwenden, um Qualitätsprobleme möglichst schon in der Design- und Entwicklungsphase erkennen und abstellen zu können. Dadurch avancierte die FMEA zu einem Standardinstrument, das inzwischen auch im medizinischen Bereich (z. B. in Laboren) angewendet wird.

Es gibt verschiedene Arten der FMEA; seit Mitte der 90er Jahre des letzten Jahrhunderts werden 2 Arten von FMEAs unterschieden:

1. Die System-FMEA Produkt. Sie betrachtet sowohl das Zusammenwirken der verschiedenen Bauteile eines Systems und welche Fehler daraus entstehen könn(t)en als auch die Konstruktion der einzelnen Bauteile. Ziel dieser FMEA ist es, einen möglichst fehlerfreien Entwurf bzw. Prototyp zu erhalten.

2. Die System-FMEA Prozess. Sie hat zum Ziel, mögliche Fehler im Fertigungsprozess aufzudecken und zu vermeiden.

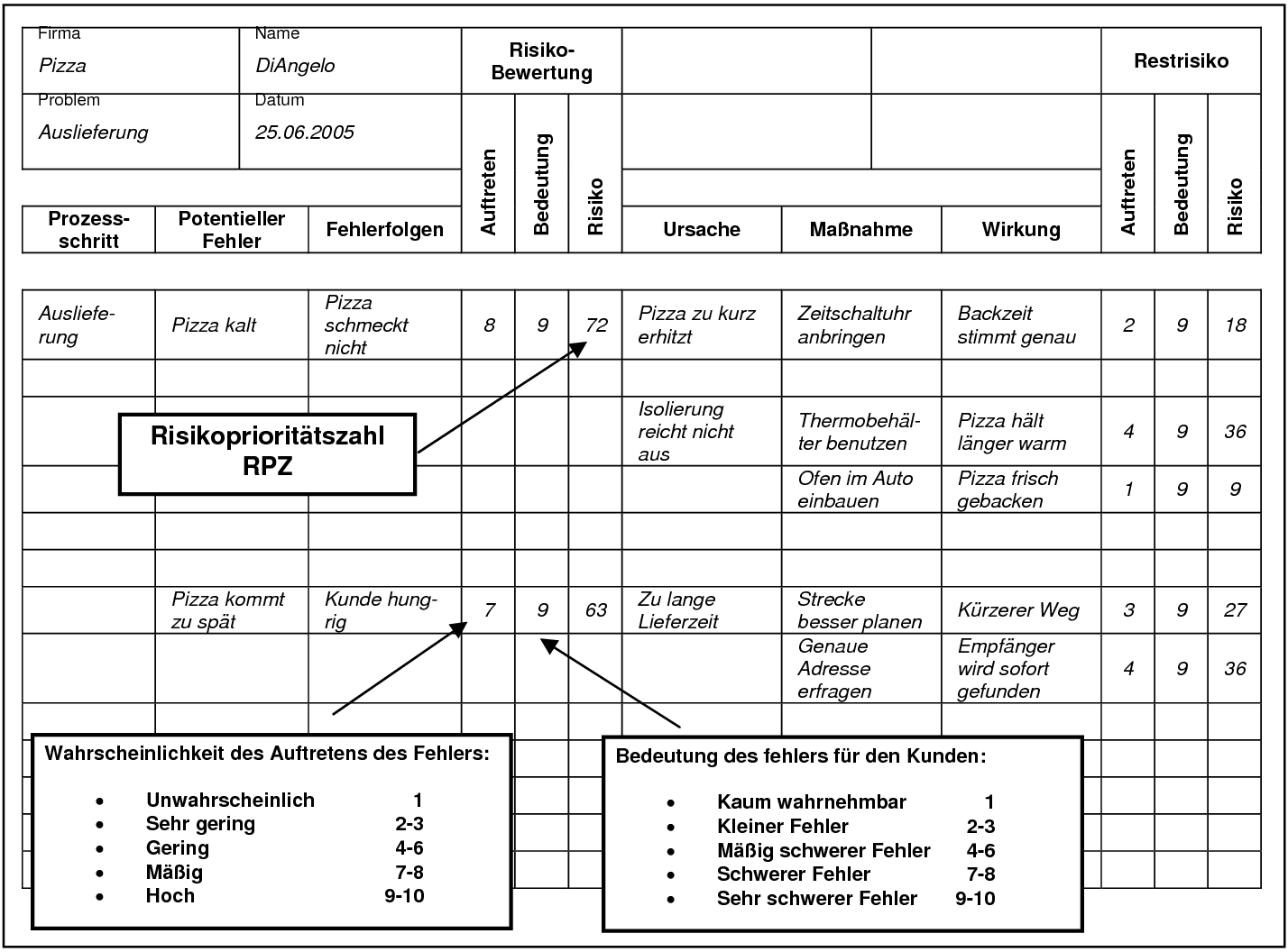

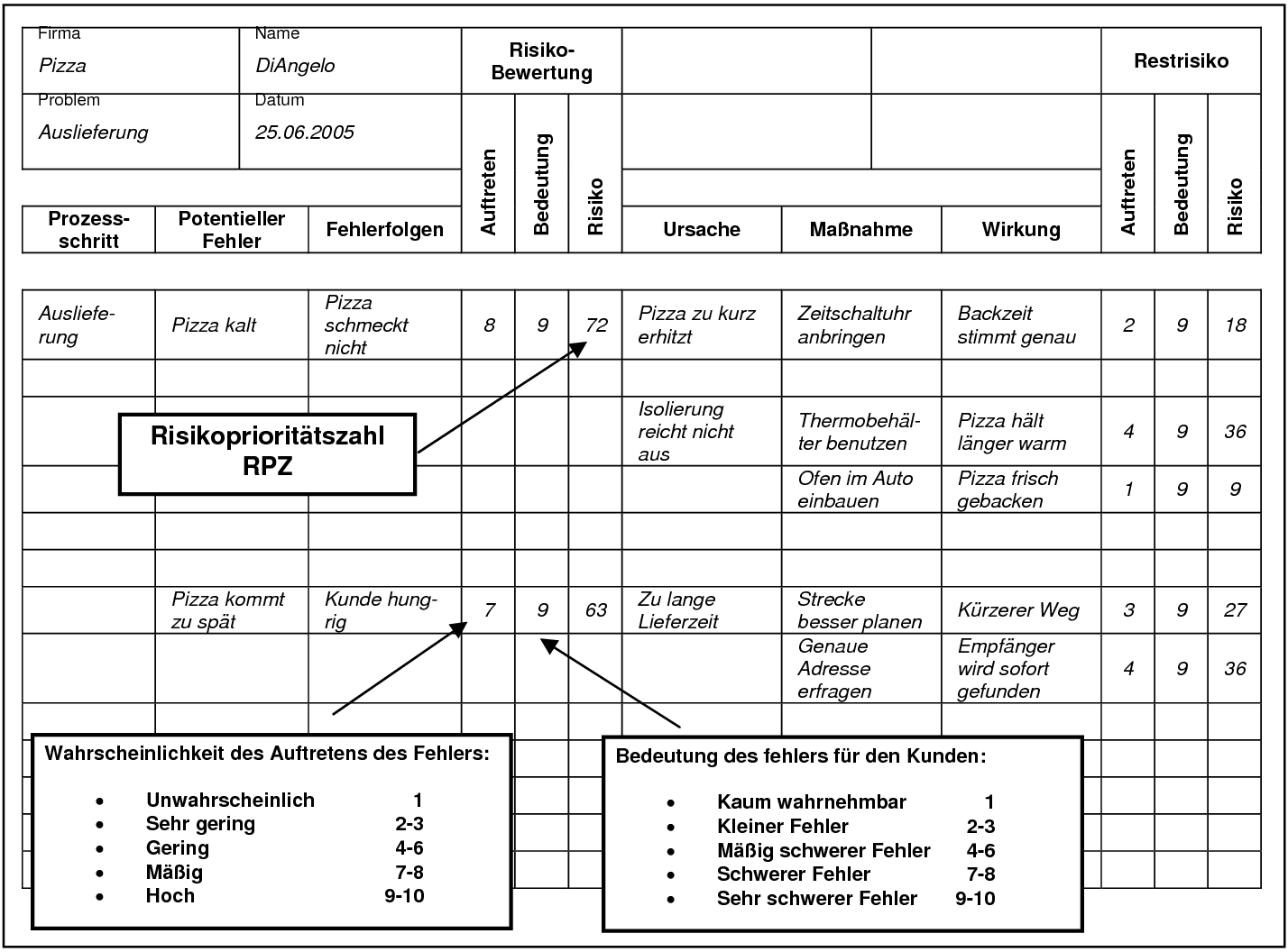

Dabei werden 3 Risikofaktoren durch potenzielle Fehler analysiert und bewertet:

1. Die Wahrscheinlichkeit des Auftretens des Fehlers (A; englisch: Occurrence) (von 1 = sehr unwahrscheinlich bis 10 = sehr hoch)

2. Die Bedeutung des Fehlers (englisch: Severity) (von 1 = kaum wahrnehmbare Auswirkung bis 10 = äußerst schwerwiegender Fehler)

3. Die Entdeckungswahrscheinlichkeit (englisch: Detection) (von 1 = sehr hoch bis 10 = unwahrscheinlich)

A, B und E werden aus Sicht der Beteiligten auf einer Skala von 1 bis 10 bewertet. Anschließend multipliziert man die 3 Faktoren miteinander und kommt so auf die Risiko-Prioritätszahl RPZ (zwischen 1 und 1000). Je höher die RPZ eines Fehlers ist, umso dringender ist es, Maßnahmen zur Fehlervermeidung bzw. Korrektur zu ergreifen.

Die folgende Abbildung zeigt ein schematisches FMEA-Bewertungsblatt:

Quelle

Die FMEA wurde im Laufe der Jahre methodisch weiterentwickelt und inzwischen gibt es eine Vielzahl von Methoden und Vorgehensweisen unter dem Dachbegriff FMEA.

Vorteile einer FMEA:

· Fehler können frühzeitig entdeckt und vermieden werden. Dadurch wird die Qualität erhöht und Kosten gespart.

· Reklamationen und Rückrufaktionen können vermieden werden.

· Das Denken und Handeln der Beteiligten wird darauf gerichtet, fortlaufend zu antizipieren, was passieren könnte, um dadurch von vornherein nach potenziellen Schwachstellen zu schauen.

Nachteile einer FMEA:

· Sehr zeit- und personalaufwändig

· Die Bewertung ist subjektiv.

Fazit: Die FMEA hat sich bewährt und ist ein Standard in der Design-und Entwicklungsphase geworden. Dennoch bleibt es dabei: Der Mensch irrt, so lange er strebt. Die FMEA kann ihn allerdings frühzeitig auf Irrtümer hinweisen.

Michael Schmidt – Fehler möglichst einfach ausschließen – FMEA als Methode der Fehlervermeidung.

Michael Schmidt – Fehler möglichst einfach ausschließen – FMEA als Methode der Fehlervermeidung.